PLC與變頻器在燒結配料控制系統中的應用研究

吳元修

(萊蕪職業技術學院,山東萊蕪271100

摘要:燒結生產作為高爐煉鐵順利進行的前提,在冶金生產中起著相當重要的作用。配料是燒結的重要工藝環節之一。為了達到降低燒結礦成本,提高燒結礦產量和質量的目的,提高配料系統的管理和控制水平很重要簡要闡述了PLC與變頻器在燒結配料計算機控制系統中的具體應用,重點介紹了以PLC和變頻囂為王的控制系統的硬件組成、硬件選擇,以及系統主要控制程序。該系統的準確性和可靠性很高,現場運行表明,較好地改變了配料系統的質量控制,取得了滿意的使用效果。

關鍵詞:PLC;變頻器;計算機控制系統;應用

中圖分類號:TP273 TM921.51 文獻標識碼:B

1前言

燒結配料過程的準確與否決定了燒結礦的化學成分是否穩定,進而直接影響高爐煉鐵的經濟技術指標,尤其是在高爐容積不斷增大,冶煉強度不斷強化,熟料比大幅度增加的情況下,更要求提高各種含鐵原料、熔劑、燃料的配料準確性。燒結生產中配料發生偏差將直接影響到燒結過程的進行和燒結礦的質量,據生產實踐統計,灰石配比產生1%的誤差就會影響燒結礦的堿度0.04,燃料配比波動1%將會影響燒結礦中FeO含量2-3%,進而使燒結礦的還原性及強度都受到影響。又如同定碳含量偏高,不但浪費燃料而且還會使FeO增高;固定碳含量偏低,燒結過程熱量不足。生產實踐指出,混合料的固定碳由4%升至5%時,脫硫率相應地從90.5%多降至88.3%,同時燒結礦的FeO也跟著上升。特別是燒結高硫礦粉時,同定碳、堿度的波動對脫硫的影響尤為顯著。因此,實現配料系統的自動化控制,確定精確的配料比進行配料對燒結礦的產品質量起著關鍵作用[1]。

2燒結配料系統的組成

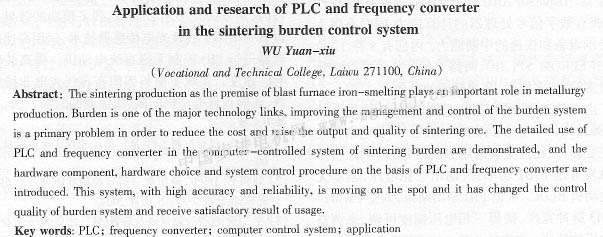

燒結廠為確保整個生產線安全可靠的運行,一般都配備兩套相同的配料系統,每個配料系統如圖1所示。

圖1中(1)表示圓盤電機,轉速可調。(2)表示皮帶秤電機,前4臺為定量皮帶秤電機,轉速可調,后8臺為稱量皮帶秤電機,轉速不可調,H1為集料皮帶。其中01號、03號料倉中的原料為石灰石,05號料倉中的原料為白云石,07號料倉中的原料為生石灰,09號料倉中的原料為煤,11號至19號料倉中的原料為不同廠家的精礦,21號料倉中的原料為返礦,23號料倉中的原料為高爐灰[2]。

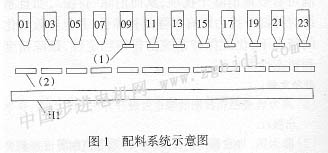

配料系統的給料設備有定量皮帶給料機和圓盤給料機兩種.定量皮帶給料機是通過改變定量皮帶電機的速度控制物料流量;圓盤給料機是通過控制網盤電機轉速來控制物料流量:這兩種給料設備的控制系統基本相同。其向動調節原理如圖2所示。

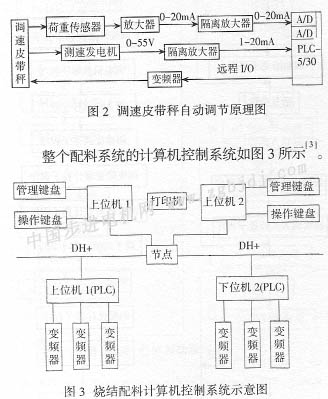

可見,每一配料系統都配有一臺上位機和一臺下位機,通過數據公路DH+彼此相連。上位機可采用工業控制機IPC-610,機箱內插入1784-KT DH+網絡接口板,同時接有工程師鍵盤和操作員鍵盤。下位機具有兩個DH+和遠程I/O通訊接口,通過DH+和上位機進行通訊,利用遠程I/O控制各個變頻器。各變頻器通過頻率輸出控制各電機轉速來控制配料過程。

3配料系統電機控制方式

配料系統電動機的運行方式分為聯鎖方式和單機方式。實際生產過程中,整個系統的電機均處于聯鎖運行方式。在聯鎖方式下運行時,電機可以順序起動、順序停止、同時起動、同時停止以及單機起動和單機停止。

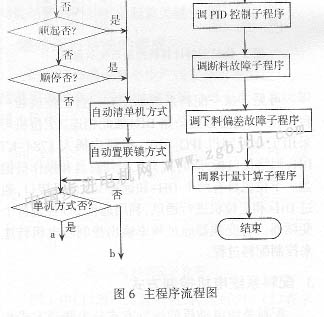

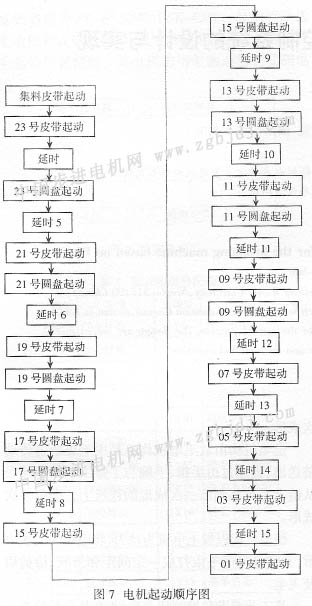

順序起動是指系統起動時,從最下游設備開始,逆流程順次延時起動。即先起動集料皮帶H1,延時起動23號料槽的給料設備,然后再延時起動21號給料設備,以此類推直至完成0號給料設備的起動。需指出的是在起動09號至23號圓盤給料機時,要先起動稱量皮帶電機,延時后再起動圓盤電機。

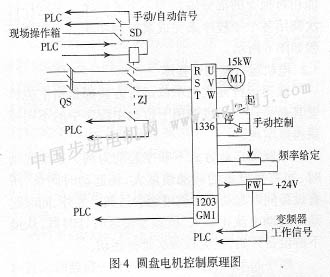

在集中控制室內的儀表具有各給料機和稱重皮帶機聯鎖控制功能,所有自動定量給料設備,都可以在控制室內進行遠程控制和集中操作控制。其中圓盤電機的控制電路如圖4所示。

圖4中0s為空氣開關,ZJ為交流接觸器,SD為手動/自動控制轉換開關,MI為交流電機,1336和1305為變頻器,1203GMl為通訊模塊。

接觸器吸合控制由PLC發出命令,同時接觸器吸合信號和手動/自動信號又送給PLC做為其它控制的控制信號。對于定量皮帶電機和圓盤電機,其變頻器的工作信號也將傳給PLC作為其它控制的控制信號。

4控制系統硬件選擇

在實際工程應用中,系統硬件選擇需根據控制對象而定,其中包括控制對象的T藝要求、設備狀況、控制功能、I/O點數等。

(1)PLC機型的選擇

控制系統構成后,根據CPU參數、I/O點數、響應速度和指令系統功能等性能指標要求,控制設備選用PLC-5系列可編程控制器,作為下位機對配

料系統進行自動控制。它的CPU模板采用PLC-5/

30,此模板內存為32k,具有1024個I/0點,程序掃描速度為2ms/千字.具有兩個DH+和遠程I/0通訊接口。PLC-5/30的這些性能指標完全能滿足控制系統的要求。

(2)I/0模板的選擇

本系統使用的I/O模板主要包括數字量輸入模板、數字量輸出模板和模擬量輸入模板。

對于本配料系統,數字量輸入模板1771IMD,數字量輸出模板選用】771-OBD,選用1771-IFE作為模擬量輸入模板,各I/O模板都插入下位機的框架內,下位機以訪問本地I,O的方式訪問各I/O模塊。

5控制程序簡介

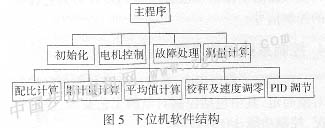

編程時,遵循軟件工程規范,根據結構化、模塊化的原則,把功能相對獨立的部分編制為一個子程序,盡量減少子程序之間的聯系,主程序依據不同的條件調用各個子程序,完成相應的功能。下位機軟件結構如圖5所示。

下面簡單介紹主程序與電機運行控制子程序

5.1主程序

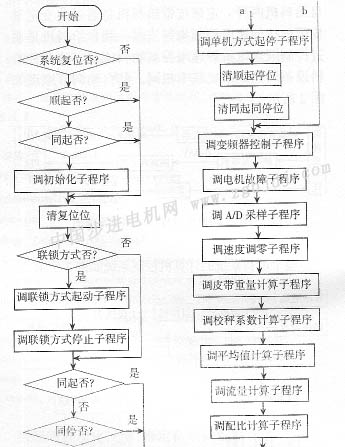

主程序完成對整個系統的控制。編程時,把功能相對獨立的部分編制為一個子程序,主程序依次調用各個子程序來完成其控制功能。主程序流程如圖6所示。

5.2電機運行控制子程序

聯鎖運行方式和單機運行方式都是由上位機置其命令位,通過調用下位機主程序中的不同模塊得以實現。

以聯鎖運行方式下順序起動為例。系統起動時,如有些設備的轉動慣量大,則起動時間長,所有設備同時起動的話就可能會過載。另外,同時起動時起動電流比較大,所以要設延時計時器,從最下游沒備開始,逆流程順次延時起動。

順序起動時,各槽電機之間有一段延時,對于圓盤給料系統,起動稱量皮帶電機和起動圓盤電機之間也要延時一段時間。起動順序如圖7所不。

為了避免各臺電機運行發生混亂,頤序起動和同時起動加聯鎖.即順序起動和同時起動不同時有效。且在順序啟動和同時肩動各給料設備前首先驅動電鈴以提醒工作人員注意。

6 結語

本系統經過實際運行證實,控制精度及自動化水平都有相當大的提高,操作簡單直觀,操作環境大大改觀,維護量大大降低,運行可靠、穩定,各項設計功能基本滿足要求

當然,該系統與其他控制系統相比還有一定的差距,如果增加料位控制、水分控制、以及原料成分分析處理等功能,將會構成更加完善的控制系統,更好地完成配料過程的自動控制,這些都有待于今后的進一步改進和完善。

參考文獻:

[1]王光提高混勻礦質量的方法[J].鋼鐵,1997,32(增刊):313-316.

[2]張石等燒結配料PIC系統的設計[j].燒結球團,1997,22(3):60-62

[3]范曉慧燒結生產自動控制新技術(上)[J].燒結球團,2002,27(1):28-35.

[4]張石等.鞍鋼燒結總廠i燒車間配料系統PLC控制[J].冶金自動化,1995(3)

[5]沈平馬鋼燒結配料微機控制系統[J].冶金自動化,1996(3).

作者簡介

吳元修,男,大學學歷,碩士學位,副教授職稱,現任教于山東省萊蕪職業技術學院,主要從事機電一體化專業的教學與科研工作。主講課程有電路與電工技術、微機控制技術及應用、可編程序控制器原理及應用、自動控制原理、機電一體化技術等.已發表論文二十余篇。

|