|

馬宏忠 (南京建教中心)

胡虔生 (東南大學(xué) 南京)

1引言

電機微機測試中通常采用同步采樣法,其優(yōu)點在于當滿足一定的采樣要求時,理論上沒有測量方法誤差。但在實際的同步采樣測量中,由于鎖相環(huán)路跟蹤誤差的存在,總存在著同步誤差,同步誤差已限制了同步采樣系統(tǒng)準確度的進一步提高。近年來,人們在同步采樣的基礎(chǔ)上提出了準同步采樣的采樣測量方法,它通過增加采樣周期數(shù)(一般需采樣3~5個周期)并采用新的數(shù)據(jù)處理方法,較好地解決了同步誤差對測量精度的影響。

在電機微機測試中,堵轉(zhuǎn)試驗往往采用動態(tài)測試法進行,即測試電機得電起動瞬間的電流電壓有效值以及平均功率代替電機實際堵轉(zhuǎn)時的數(shù)值。小功率電機起動的過渡過程一般很短,有的只有幾個周波,且電流衰減很快,準同步采樣顯然不能適用。為此本文采用軟件同步采樣技術(shù),并對軟件同步采樣在實施過程中的誤差進行分析,力求減小或消除測量的方法誤差,保證測量精度。

2 軟件同步采樣的誤差及其抑制

2.1同步誤差

電機微機測試系統(tǒng)中被測參量多為50Hz(或60Hz)周期電信號,軟件實現(xiàn)同步采樣首先需測取被測信號的周期丁,該周期除以一周采樣患數(shù)Ⅳ(N≥3的正整數(shù))得到采樣間Ts,然后依次按此采樣間隔采樣N點。但是在實際微機測量系統(tǒng)中,因為受微處理器晶振頻率的限制,計數(shù)器的計數(shù)周期不能無限小,而信號周期和采樣間隔均以計數(shù)器計數(shù)周期的倍數(shù)表示,其計數(shù)值為正整數(shù),這樣就會產(chǎn)生舍入誤差,從而引起同步誤差△T,同步誤差定義為:

本文以目前測試系統(tǒng)中常用的MCS-51系列單片機為例進行分析。在以MCS-51系列單片機為核心的智能測試系統(tǒng)中一般采用ALE信號4分頻作計數(shù)脈沖來測被測信號的周期。設(shè)被測信號的頻率為fr,-周采樣N點,機器的晶振頻率,則可以推得同步誤差(用角度表示為:

同步誤差產(chǎn)生的本質(zhì)是由于微處理器的晶振頻率不能無限高,分辨率不能無限小所引起的,由式(2)可見,同步誤差的大小與被測信號的頻率、采樣點數(shù)及所用微機的晶振頻率三者有關(guān)。如果它們滿足

同步誤差為零。式(3)稱同步采樣的無差條件。微機定型后:為一確定的常數(shù),因此當被測信號頻率恒定不變時,可選擇采樣點數(shù)使同步誤差為零或近似為零。但當被測信號頻率有波動時,系統(tǒng)很難不斷調(diào)整一周采樣點數(shù)以滿足式(3),但用式(2)可以進行誤差分析,計算出被測信號頻率波動范圍內(nèi)****可能的同步誤差。例如當f=12MHz時,若一周采樣50點,對工頻信號在±百分之1的頻率波動范圍內(nèi),****同步誤差為0. 89。

2.2電壓電流有效值和平均功率測量誤差的數(shù)學(xué)模型

2.2.1正弦波電壓電流有效值

設(shè)被測信號u(t) =Umsin(ωt),其有效值為專導(dǎo),一周等間隔采樣N+l點,第一個采樣點在α處,最后一個采樣點在27π+β處(見圖1),如果β≠α,則存在同步誤差,實際采樣間隔為;

根據(jù)此采樣間隔采樣,單片機將一周Ⅳ個采樣值用復(fù)化梯形積分形式計算電壓有效值:

將上述計算結(jié)果與實際電壓有效值相比較,****誤差:

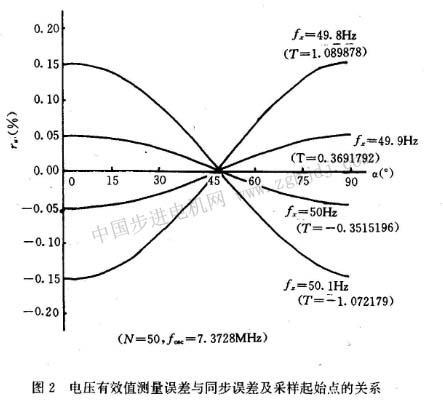

設(shè)被測信號按文中所討論的軟件同步采樣復(fù)化梯形算法計算電壓有效值的方法進行仿真計算,其值與有效值U的真值比較得到測量誤差。其相對誤差與同步誤差及采樣起點位置的關(guān)系見圖2。由此可見,電壓有效值的仿真值及式(5)的計算值與真值基本一致。  同理,可計算同步誤差對電流有效值測量的影響。

2.2.2平均功率

設(shè)被測信號、功率因數(shù)角,對電壓電流同時采樣,分別得到N個采樣值,應(yīng)用復(fù)化梯形算法可推得平均功率為:

相對誤差:

被測量的功率因數(shù)有關(guān).功率因數(shù)越低,相對可見平均功率測量的相對誤差比電壓電 誤差越大。

設(shè)被測信號電流有效值的相對誤差大,按文中所討論的平均功率的測試方法進行仿真計算,其結(jié)果與真值比較得到測量誤差。其相對誤差與同步誤差及采樣起點位置、被測信號相位差的關(guān)系見圖3。可見平均功率的仿真值、式(8)的計算值與真值基本一致。

可見,仿真值與真值之間的誤差反映了由于軟件同步采樣存在同步誤差,用此測量方法進行測量所產(chǎn)生的測量方法誤差。仿真計算結(jié)果與真值及式(5)或式(8)計算值基本一致,所以用本文測試方法進行工頻正弦波電參量的測試是合適的。圖2、圖3還顯示了測量誤差與同步誤差、采樣起始點的關(guān)系。

2.3減小測量誤差的措施

a.由式(2)可以看出,為減小同步誤差,首先應(yīng)盡可能使其之間滿足無差條件。如果被測信號頻率恒定不變,則選擇合適晶振頻率的微處理器和適當?shù)牟蓸狱c數(shù)可使同步誤差為零。

b.選用晶振頻率較高的微處理器有利于減小測量的同步誤差。

c.當同步誤差不為零時,第一個采樣點位置影響測量精度,適當選擇采樣點位置可減小測量的方法誤差。

電機測試往往電壓、電流和功率同時測量,則采樣起點位置應(yīng)綜合考慮,使測量誤差盡可能減小。

3測試系統(tǒng)的研制

根據(jù)以上分析,研制了一套單相電機微機測試系統(tǒng),在生產(chǎn)流水線進行電機檢查(出廠)試驗。系統(tǒng)具有自動進行動態(tài)堵轉(zhuǎn)測試、空載性能測試、自動進行耐電壓試驗等功能。系統(tǒng)由MCS-51單片機、LM瞬時值采樣傳感器、A/D轉(zhuǎn)換等組成智能測試儀表,采用軟件同步采樣法進行數(shù)據(jù)采集,并用PC微機進行數(shù)據(jù)處理。本系統(tǒng)的單片機的晶振頻率為7.3728MHz,一周采樣96點(對50Hz被測信號,滿足上述無差條件)。因為需同時測量電壓電流有效值和平均功率,所以需對電流電壓同時采樣,綜合考慮,電壓信號的第一個采樣點位置為,堵轉(zhuǎn)測試,空載測試。

系統(tǒng)投入運行后,有關(guān)計量檢測部門對其性能進行了現(xiàn)場測試,附表列出三臺電容運轉(zhuǎn)電機的測試數(shù)據(jù)。

a.微機測量值與標準表計測量值基本相符,有足夠的工程精度。

b.這里的測量誤差是整個系統(tǒng)的,除前面所分析的方法誤差外,還與電流電壓變換器、A/D變換等有關(guān)。

c.功率測量誤差明顯大于電流電壓測量誤差,平均功率是測量電流、電壓經(jīng)計算得到的,影響因素較多。

4結(jié)語

電機微機測試用軟件實現(xiàn)同步采樣,不需要增加采樣周期數(shù),不需要硬件同步環(huán)節(jié),是一種硬件結(jié)構(gòu)簡單、軟件實現(xiàn)方便的采樣測量方法,同時,較好地解決了同步誤差對測量精度的影響,滿足了測試精度要求,具有實用價值,尤其適用于電機動態(tài)測試。

|