基于神經(jīng)網(wǎng)絡(luò)控制的兩電動(dòng)機(jī)同步系統(tǒng)研究

張運(yùn)芳1,2,陳榮1,趙永建2

(1鹽城工學(xué)院,江蘇鹽城224051;2江蘇大學(xué),江蘇鎮(zhèn)江212013)

摘要:以多變量、非線性、強(qiáng)耦合的兩電動(dòng)機(jī)同步控制系統(tǒng)為研究對(duì)象,對(duì)變頻器供電的感應(yīng)電機(jī)系統(tǒng)進(jìn)行重點(diǎn)研究,建立兩電機(jī)同步系統(tǒng)的數(shù)學(xué)模型。采用rbf神經(jīng)網(wǎng)絡(luò)自適應(yīng)pid控制器,結(jié)合自適應(yīng)神經(jīng)元解耦補(bǔ)償?shù)慕怦羁刂萍夹g(shù),設(shè)計(jì)了兩電機(jī)同步調(diào)速系統(tǒng)的神經(jīng)網(wǎng)絡(luò)控制器,試驗(yàn)結(jié)果表明該方法可以實(shí)現(xiàn)電機(jī)轉(zhuǎn)速和皮帶張力的解耦控制。

關(guān)鍵詞:同步系統(tǒng);神經(jīng)網(wǎng)絡(luò);解耦控制;電動(dòng)機(jī);控制器

中圖分類號(hào):tm346 文獻(xiàn)標(biāo)識(shí)碼:a 文章編號(hào):1004—7018(2009)11—0053—04

o引 言

多電機(jī)同步系統(tǒng)在工業(yè)生產(chǎn)、軍事及航空等行業(yè)有著廣闊的應(yīng)用領(lǐng)域。自從1980年koren提出交叉耦合控制以來(lái),諸多科學(xué)工作者圍繞多電軸協(xié)調(diào)控制展開了進(jìn)一步的研究,特別是20世紀(jì)90年代,guo等把雙線性理論應(yīng)用到多電機(jī)的控制上,1992年tomizuka等又把自適應(yīng)前饋控制策略應(yīng)用到交叉耦合控制器中,以提高瞬問(wèn)響應(yīng)和抗干擾能力[1]。1999年韓國(guó)首爾大學(xué)的seok和seung—h0等根據(jù)實(shí)際平均轉(zhuǎn)子速度和參考張力設(shè)計(jì)前饋補(bǔ)償器,實(shí)現(xiàn)解耦控制[2]。2000年?yáng)|北大學(xué)張殿華等用偽對(duì)角化方法設(shè)計(jì)交叉耦合控制器,使補(bǔ)償后的系統(tǒng)具有對(duì)角占優(yōu)的特性,實(shí)現(xiàn)活套和張力解耦控制[3]。2002年?yáng)|南大學(xué)戴先中應(yīng)用神經(jīng)網(wǎng)絡(luò)的α階逆系統(tǒng)的方法實(shí)現(xiàn)了速度和張力的完全解耦控制[4]。以上控制方法大多依賴系統(tǒng)精確的數(shù)學(xué)模型,但交流電機(jī)是高階、強(qiáng)耦合、非線性時(shí)變的復(fù)雜控制對(duì)象,較難獲得它的精確數(shù)學(xué)模型,這使傳統(tǒng)的線性定參數(shù)hd控制調(diào)節(jié)難以達(dá)到控制要求,同時(shí)工業(yè)生產(chǎn)中要求實(shí)現(xiàn)速度和張力的解耦控制,更增加了控制難度。

本文針對(duì)電流跟蹤型spwm變頻器供電的多電機(jī)同步系統(tǒng),建立了兩臺(tái)電機(jī)同步控制系統(tǒng)的數(shù)學(xué)模型。采用rbf神經(jīng)網(wǎng)絡(luò)整定的白適應(yīng)pid控制器,結(jié)合自適應(yīng)神經(jīng)元解耦補(bǔ)償?shù)慕怦羁刂萍夹g(shù),設(shè)計(jì)了神經(jīng)網(wǎng)絡(luò)控制器,實(shí)現(xiàn)了兩電機(jī)同步系統(tǒng)速度和張力的解耦控制。該控制器結(jié)構(gòu)簡(jiǎn)單,具有自學(xué)習(xí)自適應(yīng)的能力,能夠適應(yīng)環(huán)境的變化。

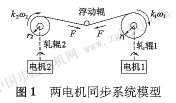

1兩電機(jī)同步系統(tǒng)物理模型

兩電機(jī)同步系統(tǒng)模型如圖1所示。一臺(tái)電機(jī)為主令電機(jī),另一臺(tái)為從動(dòng)電機(jī),各臺(tái)電機(jī)軸通過(guò)減速機(jī)與軋棍相連,軋棍問(wèn)為連接皮帶,經(jīng)皮帶中央的浮

動(dòng)輥給皮帶施加張力。根據(jù)給定主令電機(jī)的速度及給定皮帶的張力,調(diào)節(jié)從動(dòng)電機(jī)的速度,以滿足系統(tǒng)速度和張力的控制要求,實(shí)現(xiàn)對(duì)系統(tǒng)的同步協(xié)調(diào)控制。根據(jù)虎克定律,考慮前滑量,張力具有以下的形式[6],即:

式中:k為傳遞系數(shù),k=e/v;t為張力變化常數(shù),t=l0/av;f為皮帶張力;r1、k1為第l臺(tái)皮帶輪(軋輥1)的半徑、速比;r2、k2為第2臺(tái)皮帶輪(軋輥2)的半徑、速比;ωr1,ωr2分別電機(jī)l和電機(jī)2的電角速度;np1,np2分別為電機(jī)l和電機(jī)2的極對(duì)數(shù);a為皮帶截面積;e為皮帶的楊氏彈性模量;l。為機(jī)架間的距離;v為期望速度。

從張力公式中可以看出,電機(jī)的速度與張力之間存在著耦合關(guān)系,它們相互影響,任何一個(gè)量的變化都會(huì)引起其它量的變化。因此,要實(shí)現(xiàn)對(duì)兩臺(tái)電機(jī)的同步協(xié)調(diào)控制,就必須對(duì)系統(tǒng)中的速度和張力進(jìn)行解耦。

2兩電機(jī)同步系統(tǒng)控制器設(shè)計(jì)

2.1兩電機(jī)同步系統(tǒng)常規(guī)pid控制

兩電機(jī)同步系統(tǒng)常規(guī)hd控制框圖如圖2所示。圖中,ω 2為主令電機(jī)的速度給定值,ω r2  為主令電機(jī)的速度實(shí)際值,由光電編碼器檢測(cè)得到;f。為皮帶張力的給定值,f為皮帶張力的實(shí)際值,由張力傳感器檢測(cè)得到。由于張力本質(zhì)上是由兩臺(tái)電機(jī)間的速度差決定[5],因此根據(jù)主令電機(jī)速度給定與張力pid控制器輸出的差來(lái)調(diào)節(jié)從動(dòng)電機(jī)的速度,從而實(shí)現(xiàn)對(duì)皮帶張力的控制。

由于變頻器與感應(yīng)電機(jī)系統(tǒng)為一個(gè)復(fù)雜的非線性系統(tǒng),同時(shí)皮帶的動(dòng)力學(xué)特性復(fù)雜,張 |