電動機鋼板機殼制造新工藝

郭憲民(西安微電機廠)

1 概 述

電機機殼的制造是電機生產(chǎn)中很霞要的一環(huán)。電機機殼的材料一般有鑄鐵、鑄鋁合金.型鋼(鋼管)、鋼板等。國內(nèi)的小功率電機普遍采用鑄鐵、鑄鋁合金、型鋼(鋼管)機殼,工件加工量大,加工工序多,生產(chǎn)周期長;操作者工作環(huán)境衛(wèi)生條件差,勞動強度大;能源浪費大,材料浪費大。

國際上,發(fā)達國家如德、美、日等國早在本世紀中期就已大量采用鋼板機殼。這種新型的機殼加工工藝是極少切削加工工藝。國內(nèi)一些電機廠家于70年代初開始研究鋼板機殼制造,并于80年代中期形成一定批量。但由于所采用的為剪床下料——壓“u”型(或壓“w”型)——“o”型,電焊(手工或二氧化碳保護焊)——拋光—車加工——八塊整形工藝方案(指無底腳機殼),所用設(shè)備類型多,影響質(zhì)量的人工因素比例大,質(zhì)量保證困難。

鋼板機殼制造目前一些發(fā)達國家已普遍采用先進的專用加工設(shè)備進行加工,機械化、自動化程度很高,質(zhì)量好。先進國家的電機市場上所出現(xiàn)的小功率電機已普遍為鋼板機殼電機。1989年國內(nèi)已開始試制出鋼板機殼的專用加工設(shè)備——鋼板機殼卷圓機,電機鋼板機殼焊機等單機。近年來材料價格昂貴,國內(nèi)電機市場疲軟。為了降低電機制造成本,提高鋼板機殼的質(zhì)量及將我國的小功率電動機打入發(fā)達國家的電機市場,并占領(lǐng)住這個市場,必須進行電機鋼板機殼制造新工藝研究。

2新舊工藝方案的比較

所謂舊工藝方案,指鋼板機殼制造專用加工設(shè)備問世前的擠壓制工藝方案。

剪床下料(長×寬)——沖床沖孔——壓“u”型(或壓“w”型)——壓“o”型——電焊——拋光——車總長——整形,且圓度大【機殼內(nèi)圓),一般要安排兩端止口加工,即對實施外壓裝定子工藝帶喪一定困難。

所謂新工藝方案,指應(yīng)用鋼板機殼制造專用加工設(shè)備的壓卷制工藝方案:

剪床下料(機殼展料寬度)——沖床沖長度—一沖床沖孔——卷圓機卷圓——專用焊機氬弧焊接——車總長。

由以上兩種方案可以看出,前者需八道工序,而后者則需六道工序。即使增加一道整形工序也還較前者少一道工序。可見,前者機殼的內(nèi)圓尺寸精度、內(nèi)圓圓度、焊接表面質(zhì)量受人的影響因素比例大于后者。

3 工藝過程及整形后的檢測

3.1計算公式

機殼展開長度的計算公式為

l=kπ(d+δ)

式中l(wèi)-機殼展開長度

d-機殼內(nèi)徑,mm

δ-材料厚度,mm

k-修正系數(shù)

本工藝采用微量徑向擴張法,整形修正系數(shù)k值為0.999~o.9999。

3.2工藝過程

3.2.1機殼展開幾何形狀下料

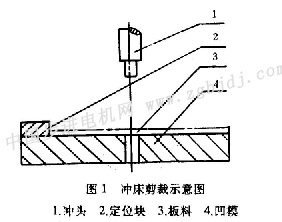

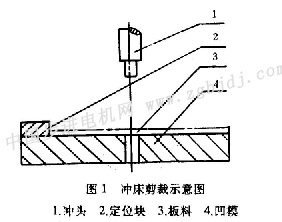

由于剪床下料不易保證尺寸精度,故剪床按寬度尺寸下料(機殼展開幾何形狀寬度),普通沖床按長度尺寸剪裁(機殼展開幾何形狀長度),如圖1所示,即剪沖結(jié)合下料。

3.2.2機殼卷圓

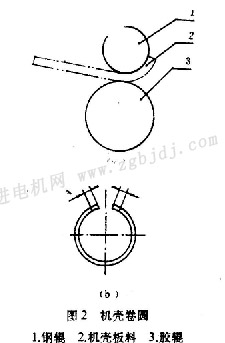

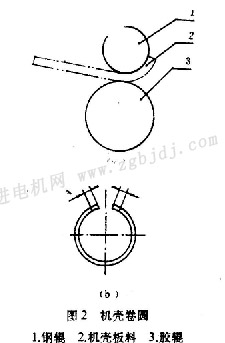

新型的兩輥卷圓機,可一次成形,卷圓后接縫部分直線段a約為3~5倍的板厚。

由于接縫處直線段的存在,使得焊接后此處呈現(xiàn)微型尖角,如圖2所示。圖2b中卷圓后機殼開口小于1omm。

3.2.3機殼焊接

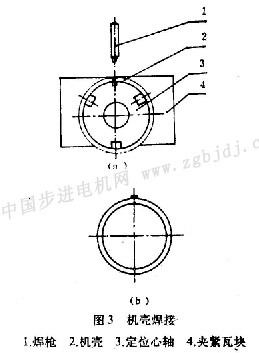

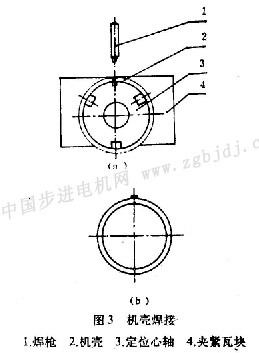

機殼焊接采用對縫氬弧焊接,機殼套裝在心軸上,用兩半瓦工裝夾緊,保證焊接對縫合齊、平整。焊接設(shè)備配有可編程控制器、焊槍采用穩(wěn)速裝置的電機鋼板機殼焊機。焊接表面平整、光滑,如圖3所示。焊后機殼焊縫處呈現(xiàn)微形塵角,見圖3b。

3.2.4機殼整形

鋼板機殼經(jīng)過卷圓、焊接后,其圓度水平一般小于或等于0.50mm。若 |