超微型電機(jī)的制造技術(shù)及其發(fā)展動(dòng)態(tài)

楊大偉(蘇州市廣播電視局215006)

張耀安(蘇州電訊電機(jī)廠)

1引 言

微細(xì)加工技術(shù)是一種新興的高科技技術(shù),它使人們制造大型機(jī)械設(shè)備轉(zhuǎn)而能制造微型機(jī)械。微型機(jī)械亦稱(chēng)為微電子機(jī)械系統(tǒng)或超微機(jī)電系統(tǒng),這是一種采用微細(xì)加工技術(shù)制成的體積很小、重量很輕、組成構(gòu)件以微米或納米為度量單位的超微細(xì)機(jī)電一體化產(chǎn)品,主要用在醫(yī)療、信息、航空航天、軍事裝備等領(lǐng)域,微型機(jī)械的動(dòng)力構(gòu)件即是采用微細(xì)加工技術(shù)制成的超微型電機(jī)。

2超微型電機(jī)

微型機(jī)構(gòu)不僅縮小了機(jī)器尺寸、節(jié)約材料與能源,而且它是人類(lèi)探索微觀領(lǐng)域科學(xué)技術(shù)的一種重要工具,作為微型機(jī)械的動(dòng)力構(gòu)件,超微型電機(jī)的研制已成為國(guó)內(nèi)外的科研重點(diǎn)。

電機(jī)一般分為電磁型和靜電型兩類(lèi),電磁型電機(jī)及其傳動(dòng)裝置在辦公、工廠、家庭自動(dòng)化等領(lǐng)域占主導(dǎo)地位,其特點(diǎn)是可以低電壓驅(qū)動(dòng)易于利用電流對(duì)驅(qū)動(dòng)力進(jìn)行控制,但因其結(jié)構(gòu)上需要采用產(chǎn)生磁場(chǎng)的線圈,故難以達(dá)到極端小型化,因而在超微型電機(jī)中電磁型電機(jī)很少。據(jù)報(bào)道,目前世界上最小的電磁式電機(jī)是日本東芝公司所研制的直徑0. 8mm輔向間隔型同步電機(jī),電機(jī)重量4×10-6kg,電壓1.7v,轉(zhuǎn)速60~10 000r/m in,電機(jī)轉(zhuǎn)矩5×10-8nm,電機(jī)體積不到immb,在直徑o.imm的鐵心上繞20圈o.03mm的導(dǎo)線,制成直徑0. 25mm的定子等[1]。

靜電型電機(jī)早在電磁型電機(jī)發(fā)明前100年,即1750年即已誕生,但因材料及加工技術(shù)的制約而未能實(shí)用化,1988年用表面超微加工技術(shù)在硅片上制出靜電型超微型電機(jī)后,靜電型電機(jī)才有了廣泛應(yīng)用,目前超微型電機(jī)的研制主要是靜電型的。

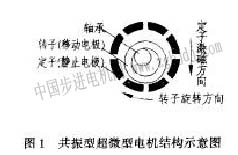

靜電電機(jī)是利用兩個(gè)極板間電荷分布產(chǎn)生的吸引力和推斥力,從而把電能轉(zhuǎn)換成機(jī)械能,靜止電極稱(chēng)為電機(jī)定子,而移動(dòng)電極則稱(chēng)為轉(zhuǎn)子。靜電型超微型電機(jī)主要有旋轉(zhuǎn)型和直線型兩類(lèi),國(guó)內(nèi)外研制較多的是旋轉(zhuǎn)型,又分為共振型(擺動(dòng)型)和突極型兩種,圖l為共振型電機(jī)結(jié)構(gòu)示意圖,工作時(shí)定子(靜止電極)被依次激磁,轉(zhuǎn)子(移動(dòng)電極)靠電荷吸力趨向定子相應(yīng)磁極,因而旋轉(zhuǎn)。共振型電機(jī)推力轉(zhuǎn)矩較大,速比達(dá)70—90,轉(zhuǎn)速可達(dá)700r/min,但負(fù)載跟著電機(jī)擺動(dòng)較大。

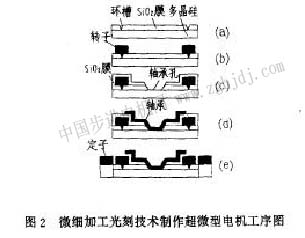

靜電型超微型電機(jī)在功率和控制方面仍存在問(wèn)題,摩擦是制約這種電機(jī)的壽命、效率的主要因素,目前國(guó)內(nèi)外研究開(kāi)發(fā)的重點(diǎn)是研制摩擦小的新材料、新型結(jié)構(gòu)的靜電電機(jī)及其組裝技術(shù)。并光刻出軸承,用氫氟酸(hf)除去s102,圖2a~d完成電機(jī)轉(zhuǎn)子的加工與裝配,轉(zhuǎn)予支撐在基板上并繞軸承旋轉(zhuǎn),采用同樣方法制成定子,轉(zhuǎn)子配對(duì)如圖2e所示。

3超微型電機(jī)的制造技術(shù)

制造超微型電機(jī)的微細(xì)加工技術(shù)有多種,以80年代初期美國(guó)加利福尼亞大學(xué)伯克利分校研制的滑塊連桿機(jī)構(gòu)為開(kāi)始的半導(dǎo)體微細(xì)加工光刻技術(shù)為主流,80年代后期德國(guó)卡爾斯魯厄核研究中心開(kāi)創(chuàng)的以同步軸射x射線深度光刻為核心的liga技術(shù)為后起之秀。

3.1微細(xì)加工光刻技術(shù)

在一塊多晶硅基板上采用過(guò)氧化法或汽相沉積等方法外延一層sioz,再在其上涂光致抗蝕劑,并按預(yù)先設(shè)計(jì)好的掩膜圖形,用x線或激光進(jìn)行光刻制取微型構(gòu)件或組件,這種方法只限于硅材料,且構(gòu)件厚度只能達(dá)到幾微米,圖2為用這種方法制作超微型電機(jī)的工藝程序圖。

圖2a在多晶硅基板上附s102薄膜,光刻法蝕刻出一定深度的環(huán)槽。圖2b在圖2a基礎(chǔ)上再在s102表面附上多晶硅并光刻出轉(zhuǎn)子。圖2c在圖2b基礎(chǔ)上附上s102,并光刻出軸承孔。圖2d在圖2c基礎(chǔ)上再附上多晶硅并光刻出軸承,用hf出去sio2,圖2a-d完成電機(jī)轉(zhuǎn)子的加工與裝配,轉(zhuǎn)子支撐在基板上并繞軸承旋轉(zhuǎn),采用同樣方法制定釘子,轉(zhuǎn)子配對(duì)如圖2e所示

3.2 光刻電鑄(ltga)技術(shù)

由深層x射線光刻、電鑄成形及塑注成形工藝組成,主要工藝過(guò)程為制作用于x光刻的掩膜板;x光深光刻;光刻膠顯影;電鑄成模;光刻膠剝離;塑料模制作;塑料脫模成形,具體加工過(guò)程為,首先用丙烯酸酯等作為光致抗蝕劑涂于基板上將已刻好零件圖形的金屬掩膜蓋在基板上,并用x射線使抗蝕層爆光,然后顯影,將未受x光爆光的抗蝕層溶解,從而制成抗蝕層 |