用于超聲電機的聚四氟乙烯/聚苯酯復合摩擦材料

田秀,曲建俊,孫鳳艷

(哈爾濱工業大學,黑龍江哈爾濱1 50001)

摘要:針對超聲電機摩擦材料的特殊應用,將聚苯酯(Ekon01)與聚四氟乙烯(PTFE)共混制成復合材料,試驗分析其力學性能矛¨干摩擦滑動條件下的摩擦學陛能。借助于掃描電鏡(SEM)手段,考察復合材料磨損表面形貌,探討其摩擦磨損機理。并將PTFE/Ekon01復合材料作為超聲電機摩擦材料,測試行波型超聲電機的驅動特性。結果表明,PTFE能性有效改善Ekonol的脆性;Ekoll01能增加PTFE的硬度。PTFE大幅降低Ekon01的摩擦系數,并使磨損率逐漸增大。隨PTFE含量增加,PTFE/Ekon01復合材料的磨損機理由疲勞剝落和機械犁削逐漸轉變為壓潰和粘著磨損。當Ekon01:PTFE為8:2時,復合材料的沖擊強度、硬度和耐磨性較好,且超聲電機驅動性能較優,

是較好的超聲電機摩擦材料。

關鍵詞:聚苯酯;聚四氟乙烯;超聲電機;摩擦磨損

O前言

超聲電機摩擦材料工作在伴有超聲波振動的干摩擦滑動條件下,復雜的條件要求其具有摩擦系數高、耐磨性好且對偶件無磨損、運行穩定、導熱性好、無摩擦噪音、可精密加工、粘結性好等[1]特性。Ekon01不僅耐磨性好,且摩擦系數較高。特別與其它聚合物相比,它具有類金屬性能,即導熱性好、熱穩定性好。此外,它壓縮強度高,尺寸穩定性好、不磨傷對偶件。但是Ekonol性脆,沖擊強度低,成型加工較困難[2,3].PTFE的動靜摩擦系數差異小、穩定性好、使用溫度寬[4,5]。但是它易蠕變、耐磨性能差[6]。然而,Ekorlol與PTFE制成復合材料即可在性能上互補,克服Ekon01的脆性和PTFE的易蠕變性,又可保持各自的性能優勢。具體對PTFE/konol共混體系性能的報道較少。余乃梅等研究F[7]了PTFE/Ekon01共混體系的多種性能,并用偏光顯微鏡、差熱分析了共混材料的相態。賈曉梅等[8]研究了35%以下的Ekon01填充PTFE的復合材料摩擦磨損性能。何鵬等[9]研究了添入量為10%的多種填料對Ekonol的摩擦學性能影響。

本文將:EkonoI與PTFE共混制成復合材料,著重研究PTFE/Ekonol復合材料體系的力學性能和在干摩擦滑動條件下的摩擦學性能,并利用掃描電鏡觀察PTFE/Ekon01復合材料的磨損表瑤形貌,進而探討其摩擦磨損機理。并將PTFE/EKon01復合材料作為超聲電機的摩擦材料,測試超聲電機的空載轉速和堵轉力矩,以獲得Ekon01與PTFE的****配比,為超聲電機摩擦材料的設計和制備提供理論指導。

1試驗部分

1.1原材料及復合材料試樣的制備

Ekonol,密度1.44g/cm3,平均粒徑14μm,中吳晨光化工研究院產品;PTFE,密度2 15g/cm3,平均粒徑25μm,中吳晨光化工研究院產品。本文將PTFE填入到Ekon01中,按O~********的全范圍配比共混,每隔********PTFE制成一組復合材料。復合材料試樣制備過程為原料經過篩烘干后按配方比例稱量,利用高速攪拌機充分混合后裝入金屬模具中,在100MPa壓力下保壓10min冷壓成型,再經高溫燒結后切削、打磨制成試樣。

1.2試驗條件及方法

沖擊強度試驗采用xcJ-40型簡支梁式擺錘沖擊試驗機執行,試樣尺寸為90mm×10mmx7mm,豁口尺寸為φ2mm×10㈣。硬度試驗采用HRl50洛氏硬度計,選用M標尺。摩擦磨損試驗采用環一塊式M-200型磨損試驗機,在干摩擦滑動條件下測定試樣昀摩擦系數和磨損量。對偶件材料為45#鋼,預壓力為10kg,對偶件轉速為200r/min,對磨時間為30min。上述試驗均重復3次,取平均值作為結果數據。超聲電機試驗采用B13模態40圓盤形行波型超聲電機,其預壓力加載裝置及定子振動模態如圖l所示,定子材料為LYCZl2硬鋁。將復合材料作為超聲電機摩擦材料,粘貼在鋁轉子上,為比較材料差異,其厚度均為2.5mm,試驗前均經過1200#砂紙打磨和丙酮清洗,超聲電機的激勵頻率,為41.5kHz,激勵電壓Vp-p為180V。超聲電機定、轉子間預壓力由彈簧提供。

2結果與討論

2.1力學性能

超聲電機摩擦材料需要取得適當的沖擊強度和硬度。沖擊強度較大的軟材料會吸收超聲振動能,從而降低摩擦驅動力的轉換效率;摩擦材料硬度較大時,超聲電機定轉子接觸狀態容易受轉子加工精度的影響,導致接觸不均勻現象[10],宏觀表現為電機運行不穩定,引起爬行和噪聲。圖2給出的是不同含量PTFE的PTFE/Ekonol復合材料所對應的沖擊強度和洛氏硬度曲線。

由圖2可見,總的來說,PTFE能增大Ekon01的沖擊強度,有效改善其脆性,并減小其硬度;Ekonol能減小PTFE的沖擊強度,部分改善其冷流變形問題,并增大其硬度。由圖2可見,沖擊強度較大的復合材料,其硬度較低,反之亦然。純Ekon01沖擊強度很低,但硬度較高;純PTFE的沖擊強度很高,但硬度較低。當PTFE的含量為70百分之,即Ekon01:PTFE為3:7時,復合材料沖擊強度和洛氏硬度性能均出現轉折。這是由于當PTFE的含量為70%時,PTFE剛好由分散相轉變為連續相,其微晶體開始彼此接觸而形成連續相

的骨架[7],主要承受外力的骨架由斷裂到形成,造成其力學性能發生“突變”。當PTFE含量大于70%時,復合材料的沖擊強度增大,洛氏硬度減小。一般說來,沖擊韌性較大的材料硬度較小。對于超聲電機摩擦材料來講,軟材料在超聲波摩擦驅動過程中會吸收振動能,從而降低轉換效率,導致不期望的效果。因此PTFE的含量不易過大。

2.2摩擦學性能

圖3給出了PTFE/Ekonol復合材料的摩擦系數隨時間的變化曲線。可見,各種復合材料的摩擦系數均在10分鐘后基本趨于穩定。因而,取10分鐘后的摩擦系數平均值,作為不同含量PTFE的PTFE/Ekon01復合材料的摩擦系數,并測試出各種復合材料的磨損率,如圖4所示。

由圖4可見,隨PTFE含量增加,復合材料的摩擦系數迅速下降而后有所上升。純Ekon01

的摩擦系數較大為0.t33,而純PTFE的摩擦系數為0.16較小;PTFE大幅降低Ekonol的摩擦系數,當PTFE含量為10%時,復合材料的摩擦系數已顯著下降,并在PTFE含量為50%時取得****值0.12。又由圖3可見,PTFE使Ekon01的磨損率逐漸增大。純PTFE分子鏈之間滑動阻力很小,鏈與鏈之間容易發生滑移造成磨損量較大,因此隨PTFE含量增加,復合材料的磨損量增大。純PTFE的磨損率是純Ekonol的23倍。當PTFE含量為70%,即Ekonol:PTFE為3:7時,復合材料的磨損率性能出現轉折,當PTFE大于70%時,磨損率突增。因此,為確保復合材料具有較大的摩擦系數和較好的耐磨性,PTFE的填入量應在20%為宜。

3.3磨損表面分析

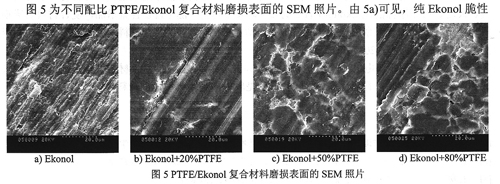

圖5為不同配比PTFE/kon01復合材料磨損表面的SEM照片。由5a)可見,純Ekonol脆性

較大,摩擦表面沿滑動方向有許多由疲勞和刨削所引起的微裂紋和碎裂起層現象。當PTFE含量較少時(圖5b)),摩擦表面仍有裂紋,且犁溝邊緣出現壓潰,當PTFE含量較多時(圖5c)、d)),摩擦材料表面平整,且明顯存在壓潰和粘著轉移的痕跡。表明隨PTFE含量增加,復合材料的磨損機理由疲勞剝落和機械犁削逐漸轉變為壓漬和粘著磨損。分析認為,Ekonol材料硬而脆,在載荷與滑動摩擦作用下,其層狀晶體被壓碎并犁出表面。PTFE分子鏈間滑動阻力小,鏈與鏈之間容易發生滑移而造成磨損。當PTFE含量較多,Ekonol鑲嵌在較軟的PTFE基體中起承擔載荷作用,避免PTFE壓潰、帶狀滑移和向金屬對偶件表面的粘著[11,12]。

3.5超聲電機試驗

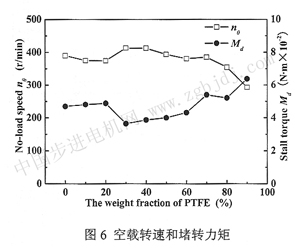

超聲電機的空載轉速和堵轉力矩是超聲電機機械特性中的兩個重要指標。空載轉速可以反映超聲電機摩擦材料的界面轉換效率;堵轉力矩可以反映材料的摩擦界面驅動力,并可轉換成超聲驅動條件下的摩擦系數[13]。理想的超聲電機摩擦材料是在獲得堵轉力矩較大的同時保持較高的空載轉速。圖6給出了相同預壓力(Fc=17 4N)下,使用不同PTFE含量的復合材料作為超聲電機摩擦材料時,超聲電機的空載轉速和堵轉力矩值。純PTFE表面活性較低,粘接性不好且磨損嚴重,因而沒有考察。由圖6可見,當材料對應的堵轉力矩較大時,其空載轉速較小;反之亦然。當PTFE含量為20%時,復合材料對應的空載轉速和堵轉力矩均較高,使超聲電機的綜合性能較優。同時,使用該復合材料時,可觀察到超聲電機運行穩定,噪音較低。這是由于復合材料中含有PTFE,它的動靜摩擦系數差異小,可以避免爬行導致的噪音,從而使超聲電機運行穩定。因此,當Ekon01與PTFE的質量比為8:2時,該復合材料是較好的超聲電機摩擦材料。

4結論

(1)在本文的試驗條件下,PTFE能改善Ekonol的脆性;EkonoI能增加PTFE的硬度。隨PTFE含量增加,復合材料的摩擦系數先下降而后有所上升,并使磨損率逐漸增大。復合材料的沖擊強度、硬度、磨損率性能在Ekonol:PTFE為2:8時發生轉折。隨PTFE含量增加,復合材料的磨損機理由疲勞剝落和機械犁削逐漸轉變為壓漬和粘著磨損。為確保復合材料的具有高摩擦系數和耐磨性,PTFE含量應在,百分之20左右為宜。

(2)在本文的超聲電機試驗條件下,EKkonol:PTFE為8:2時的復合材料使超聲電機的空載轉速和堵轉力矩均較高,且運行平穩、噪音低,是較好的超聲電機摩擦材料。

|