摘要:瓦形磁體外觀質量主要是缺邊掉角和裂紋,雖然一般不會影響產品性能,但影響產品的合格率,尤其細裂紋還可能嚴重影響裝機質量。目前,對瓦形磁體細裂紋尚難用目測方法檢出,也無其他較好方法檢驗。基于毛細管原理,介紹了一種可廣泛用于瓦形磁體裝機前成品細裂紋檢驗、燒結后毛坯細裂紋快速檢驗以及瓦形磁體燒結前“生”坯質量控制檢驗等簡便快速的檢驗方法。研究方法對提高瓦形磁體產品生產質量和裝機質量具有一定意義。

關鍵詞:毛細管;瓦形磁體;裝機;燒結;裂紋;測試;微電機

0 引 言

永磁鐵氧體主要分為方塊磁、柱形磁、環形磁、瓦形磁等種類,其中瓦形磁體產品規格最多,用量****,大量使用汽車電機、家用電器電機等微電機中。瓦形磁體的生產目前主要采用濕法成型工藝。其生產過程為:雷蒙(粉碎)、球磨(或砂磨)、成型、燒結、磨削(磨加工)、清洗、檢驗、裝箱。

瓦形磁體的磁性能高低主要取決于原料的配方;而外觀質量特性中的缺陷,則主要有成型、燒結、搬運、儲存等過程形成的缺邊掉角及裂紋等。對于缺邊掉角和有明顯裂紋的瓦形磁體,通過操作工人的目測,很容易將它們剔除,但其中還有一種很細的裂紋,很難用肉眼將它們檢出。這種很細的裂紋,主要源自成型過程。成型“生”坯的細裂紋經燒結、磨削加工,還不能檢出,只有經過清洗干凈后、剛出清洗機時經仔細辨認才能檢出(因而常常漏檢)。另外,裝箱、打包后的成品,由于搬運、儲存等物流環節,致使部分產品破損但未完全破損、裂開,其破損也造成細裂紋。用戶在裝機使用前的瓦形磁體產品,如果存在由于裝箱前的細裂紋漏檢產品,或由于搬運、儲存而形成的細裂紋產品,都可能會影響到裝機質量,甚至對電機有致命的影響——瓦形磁體裝進電機 中如有細裂紋或破損裂紋,隨著電機震動,極有可能因裂紋而掉塊、卡死電機轉子。因此,瓦形磁體的細裂紋,無論于生產方過程質量、成本的控制(這種帶有細裂紋的瓦形磁體并不在少數,作廢品處理是很大的經濟損失),還是于使用方裝機質量的保證,都是極其不利的。

目前,瓦形磁體的這些細裂紋尚無好的物理或化學方法進行檢驗判定。本文基于毛細管原理,探索一種可用于瓦形磁體細裂紋的簡便快速的檢驗方法,能較好地解決上述問題。

1瓦形磁體細裂紋狀況描述與成因

瓦形磁體細裂紋是指用肉眼很難看出,但經磨削、清洗后,表面呈現有如絨毛粗細的細狀裂紋。細裂紋沿瓦形磁體濾布面軸向方向分布,呈直線或曲線,如圖l所示。裂紋之間基本呈平行狀態,少有交錯,而且裂紋較光滑。

瓦形磁體細裂紋的出現,主要來自成型環節和搬運、儲存等物流環節。在成型環節,瓦形磁體毛坯細裂紋的形成,不是因為毛坯密度分布不均勻、經燒結而收縮產生,而是由于成型過程中,漿料粒度普遍過小、成型時水分排泄不暢所致。

我們知道,成型用漿料粒度一般控制在1.Oμm以下。球磨(或砂磨)工序完成后測試其粒度。

盡管測試漿料的粒度結果約為O.1μm,符合工藝要求,但并不表明所有的漿料粒度都是1.Oμm,而是平均粒度為1 0 μm。當漿料的控水、備料如果不是采用帶攪拌系統的沉淀塔,而是采用沉淀箱進行濾水備料時,最容易使粒度大的漿料首先沉入箱的下部,而粒度小的漿料沉淀在箱的上部,即上部和下部的粒度不均勻一致,當工人取料時,要么取的是“粗料”,要么用的是“細料”,也即無意之中將粗料、細料“分開”使用。若使用粗料,其疏水性好,很少形成毛細裂紋(但對產品性能有一定影響),而如果用的是細料,由于漿料粒度很細(大部分在0.5μm以下),在成型時極易堵塞濾紙濾布的孔眼,使水不能順利通過濾紙濾布,而是沿著瓦形磁體的濾紙面或濾布面,而且是軸向方向的兩端擠出(即裂紋分布不是雜亂無“章”,而是沿軸向方向),因而在瓦形磁體“生”坯的表面形成一道道“水路”——極細的裂紋,這樣將形成批量的極細裂紋的瓦形磁體“生”坯(用帶攪拌系統的沉淀塔控水,也會發生類似現象,但細裂紋產品數量顯著少于沉淀箱的)。帶有極細裂紋的瓦形磁體“生”坯,經燒結后,因其收縮使原有的裂紋有所放大而形成與毛細管管徑基本相當的毛細裂紋。

裝機前的成品在搬運、儲存等物流環節,當產品受到碰撞、擠壓等影響,使其部分產品破損、開裂,或是原有的小裂紋放大變長。其裂紋的大小也與毛細管的管徑基本相當。

2 瓦形磁體裂紋快速檢驗原理——毛細管原理

用放大鏡觀察瓦形磁體的這種細裂紋,狀如發絲。因此,利用毛細管原理產生毛細現象進行檢驗,應是一個快速有效的方法。

毛細管,是指內徑很細的管子,通常指的是內徑等于或小于l毫米的細管,因管徑有的細如毛發而故稱。例如,水銀溫度計,鋼筆尖部的狹縫,毛巾吸水和燈芯吸油,吸墨紙纖維間的縫隙,土壤結構中的細隙以及植物的根、莖、葉的脈絡等,都可認為是毛細管。這些含有細微縫隙的物體被液體濕潤,液體能沿縫隙上升或擴散的現象,稱為毛細現象。我們知道,疊在一起的兩塊玻璃薄片,是很容易用手把它們分開的。但若玻璃片之間有一層水膜,水膜兩側邊緣是凹形(如圖2),這時要把玻璃片沿垂直方向掰開,就比較費力。水對玻璃片潤濕得愈好,水膜彎月面的曲率半徑愈小,二塊玻璃片彼此就貼得更緊,掰開它們所用的力也就愈大。這些現象如何解釋呢?下面先探討一下由于彎曲液面所產生的附加壓力(△P,又稱毛細壓力,即內外壓力差)與曲率半徑的關系式,然后再來回答上述問題。

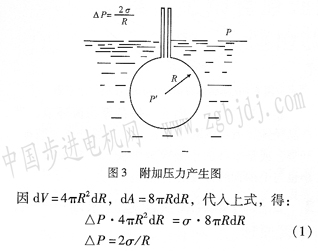

在液體中插入一根毛細管,如圖3:要維持管端氣泡,氣泡內必須有一向外平衡壓力P’,P’=P+△P(P為大氣壓力),△P是由于凹形液面的表面會自動縮小、壓縮氣體而產生的附加壓力.方向指向氣體。稍增加氣泡內壓力.使氣泡體積增加dv,相應地面積增加dA所作的功等于反抗AP與體積變化dV的乘積,即dW’=△Pd V.根據能量守恒原理:反抗附加壓力所作的功應等于物系表面能的增加,即△PdV=σdA。

從上式可知,△P與表面張力成正比,與曲率半徑成反比。這表明曲率半徑愈小,彎曲液面的內外壓差就愈大。因此,水對玻璃片潤濕得愈好,也就是水膜彎月面的曲率半徑愈小,二塊玻璃片彼此就貼得更緊,掰開它們所用的力也就愈大。

凹形的液面,其曲率半徑為負,則△p為負值,附加壓力的方向指向氣體;若液面為凸形(如汞滴),曲率半徑為正,附加壓力方向指向液體內部;若液面為平面,因R無窮大,故△P=O。

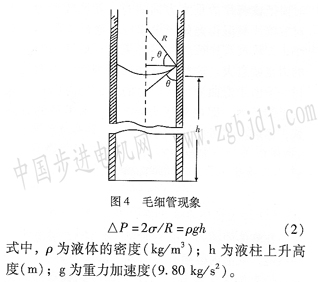

在毛細管中,能潤濕管壁的液體的液面呈凹形(如圖4,θ<90°)。由于附加壓力△P(即毛細壓力)的作用,液體上升至高度h,液柱所產生的靜壓力(pgh)恰好與△P相平衡。即:

以r表示毛細管半徑,則r與R的關系為:R=r/cosθ

代人式(2),即:

h=2σcosθ/rpg (3)

上式可求液柱高度。毛細管半徑r愈小,潤濕良好(潤濕角θ<90°),則液體上升高度愈高。例如,在完全潤濕的情況下(cosθ=1,θ一般在0°~

當然,實際情況是,θ一般在0°~90°之間,即cosθ=l~0之間。瓦形磁體經高溫燒結,其內外不含有機疏水物質,潤濕良好,不可能使θ=90°即eosθ≠O,因而h>O。這樣,利用液體能沿裂紋縫隙(毛細管)上升或擴散的現象,可以對瓦形磁體細裂紋狀況進行檢驗,剔除裂紋產品。

3基于毛細管原理的瓦形磁體細裂紋快速檢驗方法及其運用3.1微電機在安裝前的瓦形磁體部件細裂紋快速檢驗方法測試用物料:海綿和/或盆,水。

測試方法:用一塊浸透水的海綿,或一內盛約1 mm的自來水的盆,將瓦形磁體部件立于海綿或盆中(見圖5,****將瓦形磁體部件垂直于盆中的海綿上),如果瓦形磁體部件沒有細裂紋或裂紋很大,海綿或盤內的水幾乎不會在瓦形磁體部件背面(外弧面,也即濾布面,下同)上滲透、擴展。

如果瓦形磁體部件背面有細裂紋,其時,由于細裂紋的毛細作用原理,海綿或盆內的水立即沿著細裂紋伸展方向向上滲透、擴展,瓦灰色的瓦形磁體部件背面將會很快呈現出一道道暗色的水印,與沒有細裂紋的地方有明顯的區別。

上述檢驗使用的檢測器具非常簡單,一般無須專門購置,只要有水、有盆,則可以進行檢測。

檢測人員也無須進行特殊訓練,只要按照上述方法進行,就可以快速剔除有細裂紋的瓦形磁體部件。而且由于該方法簡單、快速、效果明顯,可以用這種檢驗方法對微電機在安裝前的瓦形磁體部件進行“全數檢驗”(即100%檢驗),確保產品質量。

上述快速檢驗方法,也可以用于瓦形磁體燒結毛坯與成型“生”坯質量的控制。

3.2快速檢驗法在瓦形磁體燒結毛坯與成型“生”坯質量控制中的運用

1)快速檢驗方法在瓦形磁體燒結毛坯質量控制中的應用

當瓦形磁體毛坯剛剛從燒結窯爐上搬卸下來時,就采用上述檢驗方法進行“全數檢驗”(檢驗原理、方法同上),檢出現象十分明顯。在此環節采用上述快速檢驗方法檢出,可以減少磨加工費用,降低生產成本,也大大減少用戶裝機用瓦形磁體部件細裂紋的現象。

2)快速檢驗方法在瓦形磁體成型“生”坯質量控制中的應用

燒結是一個特殊過程,其質量不能同步檢驗,只有當此過程結束后才能進行檢驗,而且該過程要消耗大量的能源(用于燒結),是生產成本形成的主要過程。因此,為了降低生產成本,嚴格質量控制,還應該從源頭開始——從成型“生”坯就開始嚴格控制瓦形磁體細裂紋問題。其操作方法是:從裝載瓦形磁體成型“生”坯的每個周轉箱內抽出一定比例的“生”坯,提前放入燒結爐內燒結,出爐后立即用上述方法快速檢驗,一旦發現毛坯細裂紋嚴重,就將該批號的“生”坯進行處理,從而避免大批量的、有細裂紋的燒結毛坯出現,使燒結能源浪費現象減少到最小。

4結語

一方面,瓦形磁體在生產過程中使用的漿料目前主要采用球磨機或砂磨機制備。無論是用球磨機還是砂磨機,制備的漿料粒度都是不均勻的,粗中有細,瓦形磁體細裂紋總是存在;另一方面,成品在搬運、儲存等過程中難免受到碰撞、擠壓等影響,也或多或少使瓦形磁體形成細裂紋。因此,要提高微電機的裝機質量和供應商生產合格率,將瓦形磁體產品細裂紋快速檢出是關鍵。本文基于毛細管原理介紹的瓦形磁體細裂紋的檢驗方法,解決了瓦形磁體細裂紋無法檢出的問題,對提高微電機裝機質量,提高供應商產品合格率以及降低瓦形磁體生產成本,都具有比較重要的作用。

|