摘要:通過對電動汽車運行特性的分析,對雙凸極電機的結構和原理分析,提出對電機改進的一系列思路,并試制了三相12/8極和二相8/12極變磁阻式輪轂電機,并對其結構和電動、發電和電磁制動功能原理和過程進行了描述。新型電機的使用可大大簡化電動車輛的機械結構,提高其性價比,對當今推廣電動汽車和節能減排起到較好的效果。該電機已申請專利。

關鍵詞:發電回饋;電磁制動;輪轂電機;凸極齒寬

0引 言

電動汽車所采用的輪轂電機需要同時兼有電動、發電和電磁制動三種功能,并且作為電動運行時具有較好的調速性能。通過對當前各類輪轂電機的結構原理和特性分析,確定采用雙凸極電機。

現有電動車輛的驅動電機,雖然具有電動、發電功能,但并不具有電磁制動的功能。為了克服現有電機不具有電磁制動功能的不足,本文通過制作電機模型,多次改進設計,反復模擬試運行,特別是通過巧妙設計電機雙凸極齒、槽的相對寬度和繞組的空間布局等措施,以提高和兼顧電動、發電和制動三種功能的電機性能的較好發揮。

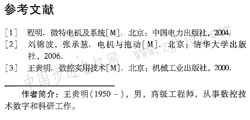

1對雙凸極電機的改進思路根據磁阻電機的電磁轉矩公式

可知,磁導(電感)變化率越大,電磁轉矩越大,反映在電機結構也就是電機凸極槽距(△θ)的減小有利于提高輸出電磁轉矩Tem如此從結構上來說,即可適當減小槽距,從而增大凸極齒寬,并且凸極齒寬的增大也正好在電機作為制動運行時能增大其電磁制動力矩,即為充分發揮電機的 電磁制動效能,要求繞組持續通電時,能使定、轉子圓周上的凸極以電磁相吸而重合的極弧邊距盡可能大(以往此類電機的凸極齒寬一般小于其槽寬),為此,可通過設法減少繞組相數和減小凹槽相對寬度兩個途徑來增大凸極齒寬;而且繞組相數的減少,也可減少驅動器的功率開關元件數,有利于降低成本。同時考慮到為減小電機低速時的轉矩波動而引起的噪聲和振動,需設法通過增加極數來減小轉子極距角θer并且要求同相繞組在其相鄰凸極上的繞向相反,即通電后所產生的磁場極性相反,各極上的繞組以串聯形式連接。

總之,為了兼顧電動和制動功能,電機的設計原則是:通過減少相數和減小凹槽相對寬度來增大凸極齒寬以提高電磁制動力矩;通過增加極數來減小電動運行時的轉矩波動,即減小步距角。

另外,也可采用改變運行拍數,或如同步進電機采用細分驅動電路的方式來設法減小步距角。

2電機結構的改進

根據上述基本思路,本發明電機采用了繞組數盡可能少的兩種結構,即二相和三相。下面分別描述:

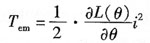

二相磁阻電機的改進結構如圖1所示。其特點是轉子凸極齒寬大于槽寬,同時定子極數小于轉子極數,定子極數為4的整倍數,而轉子極數為6的整倍數(以往此類電機的相數大于等于3,并且轉子極數通常小于定子極數)。為減小電動時的轉矩波動,需通過增加極數來減小步距角,其倍數可增大為3、4、5。為使電機在正、反方向均有自起動能力,要求轉子凸極為永磁體,并以各向異性間隔排列。由于永磁體在外轉子上,運行時可利用車輪輪幅自然散熱,避免永磁體在高溫下出現退磁現象。同時要求同相繞組在相鄰凸極上的繞向相反,即通電后所產生的磁場極性相反,各極上的繞組以串聯形式連接。圖1中外轉子永磁體凸極5的齒距設計為20°,槽距為10°。其內定子的凸極齒距設計為22°,槽距為23°。

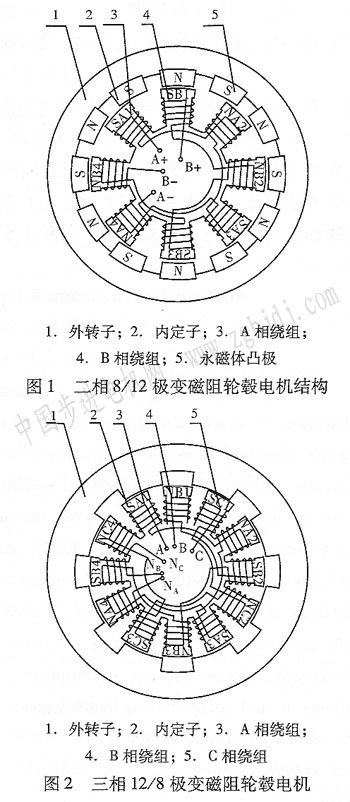

三相磁阻電機的改進結構如圖2所示。其特點是定、轉子凸極齒寬均大于槽寬(以往此類電機的定、轉子凸極齒寬均大于槽寬)。同時定子極數zs大于轉子極數zr,定子極數為6的整倍數,而轉子極數為4的整倍數。為減小電動運行時的轉矩波動,需通過增加極數來減小步距角,其倍數可增大為3、4、5,并且要求同相繞組在其相鄰凸極上的繞向相反,即通電后所產生的磁場極性相反,各極上的繞組以串聯形式連接。圖2中電機外轉子凸極齒距設計為26°,槽距為19°,其內定子的凸極齒距設計為18°,槽距為12°。

由于電機運行時需要根據汽車運行的實際工況隨時改變電機的運行方式,使其運行于電動、發電或電磁制動任一種狀態下。為此,根據變磁阻電機運行原理,需安裝轉子位置檢測裝置,可采用接近開關式、磁敏式、光電式等各種形式。

為提高抗干擾能力,采用了光電式傳感器,即按外轉子凸極的分布位置做一透光碼盤,與外轉子同軸連接,而在內定子相應位置上安裝有若干對光電耦合開關。碼盤與光電耦合開關配合即可檢測轉子的相對位置。

3 電動、發電和電磁制動功能原理

3.1電動運行原理

為便于說明,首先采用圖2所示的三相12/8 極磁阻電機******的單三拍運行方式來描述其工作過程。當某相繞組通電時,所產生的磁場力力求使磁路磁阻減少,即磁力線力圖通過磁阻最小途徑,轉子將受到磁阻轉矩作用,使得轉子的凸極齒與該相定子磁極上的齒相重合。當這一過程接近完成時,適時切斷原勵磁相電流,并以相同方式給定子下一相勵磁,則開始第二個完全相似的作用過程。為此,電機需通過轉子位置檢測裝置檢測定、轉子的相對位置。若以圖2中定、轉子所處位置為起始點,依次輪流按A—B—c—A順序通電,外轉子就會不斷地按逆時針方向轉動;若按A—c—B—A的順序通電,電動機就會順時針方向轉動。該電機也可采用雙三拍或六拍方式運行。雙三拍的通電方式為:AB→Bc→cA→AB;而六拍的通電方式為:A→AB→B→Bc→c→cA→A。每一循環周期轉子均轉過45°,即三拍的步距角為45/3=15°,而六拍的步距角為45/6=7.5°。

為滿足電動汽車對電機的調速要求,在電動驅動車輪運行狀態下,低速時須采用電流斬波控制,以得到恒轉矩調速控制;高速時須采用角度位置控制(APc)或稱單脈沖觸發模式,以實現恒功率調速控制。

3.2發電運行原理

當電動汽車需降速或下坡運行時,可利用其動能慣性來實現發電回饋制動。根據前述對電磁轉矩的基本表達式的分析可知,當電感L隨轉角θ的增加而減少(即外轉子的凹槽趨向繞組凸極)時,繞組電流則產生負的電磁轉矩,即電磁轉矩為制動性的,電機運行于發電機狀態。通過轉子位置檢測裝置,當檢測到外轉子的凹槽趨向于某一繞組凸極時,即刻接通該相繞組電路,而在轉子的下一凸極接近該繞組凸極時,切斷該相繞組電路。

如此反復即能以脈沖形式給蓄電池充電。

對于如圖l所示的電機,如欲提高發電過程,可適當增大電機的凹槽寬度。不過如此也將減小凸極齒寬度,即對電磁制動效果有所影響。

3.3電磁制動原理

當電動汽車降速后需制動停止時,對于圖1二相8/12極磁阻電機來說,可保持某一相繞組持續通電。如圖1中所示位置,即為B相繞組持續通電后產生的電磁制動而保持的定轉子相對位置。

由圖1可知,電機圓周的對稱四邊均有一對凸極被電磁力吸住,所重合的各極弧相加后其總極弧邊距可達80°,并且A相的凸極也部分被永磁體吸住。對于圖2三相12/8極磁阻電機來說,可保持某兩相繞組持續通電。如圖2中所示位置,即為A、c兩相繞組持續通電后產生的電磁制動而保持的定、轉子相對位置。由圖可知,電機圓周的對稱四邊均有兩對凸極齒被電磁力吸住,并且所重合的各極弧相加后其總極弧邊距可達1 16°。

如當電機由于動能慣性較大時,需利用對轉角位置的檢測,并采用與發電回饋制動相結合的方法反復進行,直至轉角θ的位置檢測無變化即停止為止。這種電磁制動方式類似于現代轎車中的防抱死制動系統(ABs)的制動過程,可提高車輛行駛的轉向操縱性和穩定性。

通過對上述二相8/12極磁阻電機與三相12/8極磁阻電機的結構和運行原理的分析比較,可看出三相6/4極磁阻電機方案更好,應為****方案。

|