0引言

目前,微特電機生產需要大量永磁材料,其原始材料取自釹鐵硼、鋁鎳鈷等。它們經磁化后,其磁性具有矯頑力大和性能穩定的特點。利用電容脈沖放電作充磁電源可實現充磁機高效和穩定。但對多極電機,其磁場的均勻性即各磁極磁性一致性尤為重要,希望能在充磁中及時反映和記錄或

調整產品的磁性強度。研發和設計充磁和測量為一體的自動充磁機顯得更加迫切。由于PLC編程序簡單、控制可調、抗干擾強和與HMI組態方便等優點,本文選用PLC作為充磁機系統控制器。

1電磁交換原理

充磁機根據電容儲能向線圈(即充磁頭)脈沖放電從而產生強大磁場,對鐵磁性物質進行磁化。在電磁交換前,電容儲存的能量:

式中:U為儲存電容的端電壓;c為儲存電容的容量:改變電容的電壓或容量,可調節電容存儲電場能量大小:目前,電容在2~3.5 kV(Dc),存儲能量可達lOO kJ以上。

對于脈沖充磁,充磁頭常選用:

式中:L為充磁頭中螺線管的電感量;R為螺線管、放電回路連接導線電阻、接觸電阻及放電器件內阻的總和(忽略線路分布電容與分布電感)。即欠阻尼情況下,電容放電電流使脈沖磁場峰值達到磁化線圈內被充磁材料內矯頑力的3~5倍時進行可飽和磁化。

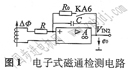

磁通強度檢測有磁電式磁通、電子式磁通和數字積分式磁通三種。圖1為電子式磁

通電路,有探測線圈和積分電路組成。當探測線圈中所鏈合的磁通變化△φ時,線圈中感

應出電動勢,經積分后的輸出電壓:

式中:n為探測線圈的匝數;R為電阻;c為積分電容:

2硬件設計

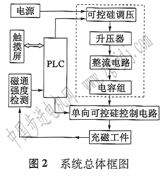

圖2為充磁機系統示意圖,

主要由可調直流高壓電源、放電開關電路、PIC控制器、觸摸屏、磁通檢測和充磁頭等電路組成.系統控制要求:

(1)調節可控硅控制角度來調節充磁電流;

(2)自動檢測充磁產品磁通強度;

(3)人機對話,即設定參數和顯示運行狀態;

(4)PLC實現系統的控制和運算;

(5)功率元件的過流和過壓保護;

(6)具有輸入短路保護,操作安全。

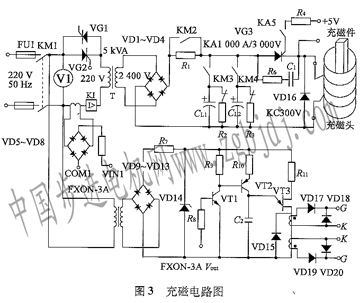

充磁電路有主電路和觸發電路,如圖3所示。

主電路主要由交流調壓升壓、整流儲能和放電電路等組成。通過調節雙同可控硅VGl和TG2的移相角(或導通角)來調節升壓變壓器T的輸入電壓,然后通過橋式整流電路得到脈動的直流電壓,將電能儲存在電容組cL中。當可控硅VG3導通,其充

磁頭瞬間產生強脈沖電流放電,對材料進行快速充磁。在雙向可控硅同步相控觸發電路中,模擬量模塊FxON 3A的輸出端電壓Vout控制導通角,以調節電容上端電壓。系統主控器選用三菱FxlN一24MR,模擬量模塊選用FxON-3 A,其中輸入檢測電流信號和磁通信號,輸出控制雙向可控硅的

導通角。

3軟件設計

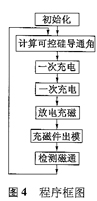

控制程序有手動和自動兩種。手動控制程序用于電容切換和電容充電檢查、充磁檢查等調試和維護。自動控制程序包含順序控制程序、電容分級充電子程序、磁性檢測子程序、模擬量輸入和輸出接口程序、關門和充磁頭冷卻、過壓過流等保護程序。由于整個工作按流水動作,所以采用順序控

制將這些工作的子程序串聯在一起,這樣編寫程序較為簡便,并用s T L_指令易讀。

電容分級充電子程序就是考慮到電容在零狀態充電時可能有很大的沖擊電流,會損壞橋式整流電路和雙向可控硅。存儲電能電容分二級充電,開始接上限流電阻R1,過后用KM2的觸點短接,進

行全壓充電。充磁后的工件如圖4所示

氣閥頂到檢測磁通的線圈前,應先對圖l中積分電容短接放電(檢測清零),隨后磁眭工件插入線圈中,就能檢查到產品的磁通量,從而鑒別本批產品性能要求,

同時,調節雙同可控硅的導通角,以確保產品的質量。

觸摸屏選用三菱F940GOT,設定參數和顯示運行狀態設定充磁極數、充磁電流,顯示磁通量和工作狀態等。

4結語

充磁機存儲電容脈沖放電,****瞬間放電可達到30 kA以上,在5 ms時間內產生極高強度的磁場,不會對電網造成沖擊影響。配合合適的充磁線圈,在瞬間產生30 OOO Oe以上的磁場,針對釹鐵硼等高矯頑力磁體,充磁效果更好。充磁和磁通檢測為一體,適合流水線作業,具有高效、可靠、抗干擾的特點,但是,減少電力電子器件在通斷時對周圍的影響,有待于進一步研究。