現(xiàn)代交流伺服系統(tǒng)在電火花線切割機床中的應(yīng)用

電火花線切割加工是一種用線狀電極作工具的電火花加工方法。其特點是電極絲做單向低速走絲運動,工件相對電極做X、y方向的任意軌跡運動。x、y向運動可以由靠模、光電跟蹤、數(shù)字控制等手段來實現(xiàn)。如果電極絲再做某些輔助運動,還可以切割帶斜度的復(fù)雜工件。

電火花線切割加工機床分為單向低速走絲運動(WEDM~LS)和往復(fù)高速走絲運動(wEDM—HS)兩種。后者是我國首創(chuàng)出來的加工方式,但由于一些技術(shù)尚待解決,產(chǎn)品加工精度不高,應(yīng)用受到限制。而國內(nèi)外大量應(yīng)用的是前者單向低速走絲方式。下面所述內(nèi)容也是對此而言的。

電火花線切割加工是非常復(fù)雜的過程,其微觀過程尚需深入研究。現(xiàn)在,將概括地介紹其基本原理。

電火花線切割機床是一種具有代表性的電加工方法,屬于物理加工,其基本原理是以電能方式把金屬熔融后再除去的一種加工方法,這與金屬切削的直接機械接觸的機械加工方法不同。線切割是以一根直徑為0.02~0.3mm的金屬線(鎢絲或鎢鉬合金絲或黃銅合金絲)為電極,貫通工件切割加工,放電電極放置在液體中,加工亦在液體(去離子水和乳化液)中進行。它主要用于各種形狀的沖模、擠壓模、粉末冶金模、彎曲模、塑壓模等通常帶錐度的模具,適合于加工細微復(fù)雜形狀的精密工件和難于用金屬切削加工的特殊材料與異形零件。它為試制新產(chǎn)品、模具制造、微制造業(yè)開辟了廣闊前景。

電火花線切割加工時,電極絲和工件之間進行脈沖放電。電極絲接脈沖電源的負極,工件接脈沖電源的正極。當來一個脈沖時,在電極絲和工件之間便產(chǎn)生一次火花放電,在放電通道的中心區(qū)溫度瞬時可高達10000°c以上。高溫使工件的金屬熔化,甚至有少量氧化。高溫也使得電極絲和工件之間的工作液部分產(chǎn)生氣化。這氣化后的工作液和金屬蒸汽瞬時迅速膨脹,并且?guī)в斜ǖ奶匦浴_@種熱膨脹和局部微爆,就拋出熔化了和氣化了的金屬材料,從而實現(xiàn)了對工件材料的電蝕切割加工。

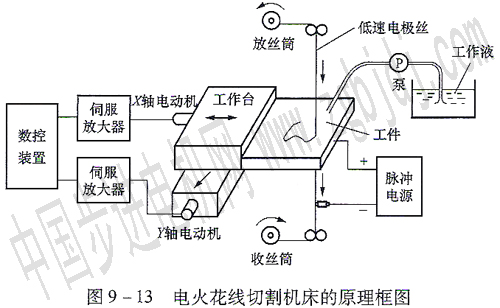

必須注意到,所有的電火花線切割加工工藝都是在機床上實施的。因此電火花線切割精度與機床的性能水平有很大關(guān)系。機床由床身、X-y坐標工作臺、運絲機構(gòu)、絲架、工作液箱和夾具等組成。電火花線切割機床的原理框圖如圖9—13所示.

電火花線切割機床最終是通過x—y坐標工作臺與電極絲間的相對運動來實現(xiàn)加工的。每個坐標方向都由交流伺服電動機驅(qū)動運動,在電動機軸端都裝有光電編碼器,分別取出速度和位置信號構(gòu)成速度環(huán)和位置環(huán),對X一y工作臺在X方向和y方向進行連續(xù)二坐標控制。通過合成運動可獲得各種平面圖形曲線軌跡。為保主工作臺的定位精度和靈敏度,必須有良好的機械傳動。要求伺服進給系統(tǒng)能完成軌跡控制,保證電極絲相對于工件按預(yù)定的軌跡運動,切割出加工零件的輪廓;保證_電極絲相對工件的速度與工件蝕除速度基本同步,故要對進給速度能夠快速修正調(diào)整。在整個工作過程中,電極周圍的液體靠泵的動力進行循環(huán),而切割加工按數(shù)控程序進行。

加工精度與加工條件、工件材料、切割線材料等多種因素有關(guān),采用交流伺服系統(tǒng)控制的電火花切割后,尺寸精度可達±(1~5)μm,表面粗糙度Ra O.1-O.5μm,低速時走絲速度0.01~0.25 rn/s,加工速度可達80mm的2次方/min。為了進一步提高進給精度,可以采用永磁直線伺服電動機直接驅(qū)動方式。

在線切割加工過程中,電極絲本身沿自身軸線做走絲運動,產(chǎn)生電火花放電時,作為工具的電極絲本身也會有損耗。只有保證電極絲以一定的速度走絲,使參與放電加工過的電極絲快速離開放電區(qū),后續(xù)新絲補充進入其中。放電區(qū)的電極絲就這樣地不斷更新,同時要求電極絲與工件之間實現(xiàn)間隙檢測與控制,保證電極絲直徑不變,保持一定的張力,才能保證加工精度。所以系統(tǒng)要有交流伺服電動機驅(qū)動的恒張力控制系統(tǒng),以保持電極絲運動的平穩(wěn)性。

|